近日,水泥人网接到多起举报:部分区域商混搅拌站存在“水泥调包”现象,大量复合硅酸盐水泥P.C和P.S.A(矿渣硅酸盐水泥A型)被伪装成P.O(普通硅酸盐水泥)流入市场,甚至用于桥梁、地铁、高层建筑等重点工程。

行业潜规则!P.C水泥冒充P.O水泥流入重点工程

据水泥人网了解,由于国内水泥产能严重过剩,水泥企业的生存压力增长,“价格战”更是随处可见,各大水泥企业把降本增效放在首位。但是有很多水泥厂在降本增效的过程中动了“歪脑筋”,将P.C和P.S.A水泥当作P.O水泥卖给工程方。

一位混凝土企业技术负责人透露:“低价P.C水泥每吨比P.O便宜30~50元,一些企业通过修改检测报告‘狸猫换太子’,工地验收时根本分不清!”此类行为不仅违反国家标准,更给建筑质量埋下“定时炸弹”。网友评论直指痛点:“难怪现在新房裂缝、漏水问题这么多!”

某水泥企业化验室主任对水泥人网表示:用P.C和P.S.A代替P.O水泥,几乎是整个行业的潜规则。很多时候是水泥厂、销售商、商混站、施工企业等各方心照不宣的事。合同无一例外地写P.O水泥,但实际执行却不一定了。

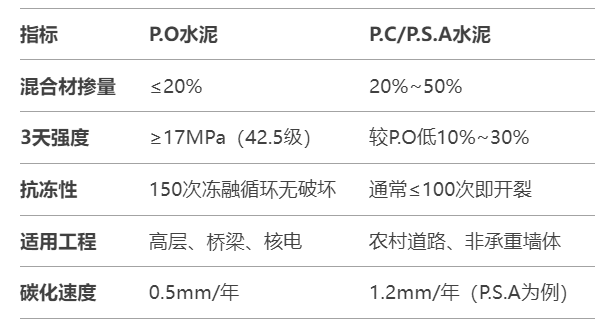

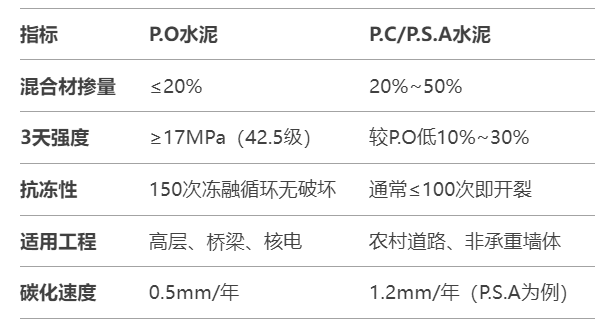

从执行标准的角度来说,P.O(普通硅酸盐水泥)、P.S.A(矿渣硅酸盐水泥A型)和P.C(复合硅酸盐水泥)在成分、性能及适用范围上存在显著差异。

从标准要求的熟料、石膏及混合材添加配比来看,P.O水泥要求熟料+石膏的添加量在80%~94%,而P.S.A和P.C水泥熟料+石膏的添加比例在50%~79%。从混合材的添加上来看,标准要求P.O混合材添加比例在6%~20%,P.C复合硅酸盐水泥混合材添加比例在21%~50%。

在重点工程中,P.S.A和P.C水泥存在早期强度低、耐久性差等缺陷,会显著增加结构安全隐患,且后期维修成本高昂。

重点工程使用P.S.A/P.C水泥后患无穷

某建筑设计院工程师对水泥人网表示,重点工程使用P.C/P.S.A水泥,相当于用“低配零件”组装“高精度仪器”,后患无穷。如某地高铁项目曾因违规使用P.C水泥替代P.O,导致预制梁28天强度仅达设计值的85%,被迫返工,直接损失超千万元。

1、结构强度不足

早期强度缺陷:P.S.A和P.C水泥早期强度显著低于P.O水泥。例如,在桥梁墩柱、高层建筑底板等需快速拆模或承重的场景中,若早期强度不足,可能导致模板支撑失效或结构变形。

强度波动性大:P.C水泥因混合材来源复杂,如煤矸石、钢渣等,活性差异大,易导致混凝土28天强度离散性高,难以满足C50以上高强混凝土要求。

2、耐久性隐患

抗冻融性差:在北方严寒地区工程中,P.S.A/P.C水泥因孔隙率较高,水分侵入后反复冻融易导致混凝土剥落(如冻融循环≤100次即破坏,而P.O可达150次以上)。

钢筋锈蚀风险:碳化深度增加P.S.A碳化速度比P.O快30%以上,加之氯离子渗透率高,会加速钢筋锈蚀,威胁结构安全(如沿海地铁隧道工程)。

3施工适应性差

凝结时间异常:P.S.A/P.C水泥凝结时间可能延长2~3小时,在泵送或大体积浇筑时易引发冷缝,需额外添加早强剂(成本增加且可能引入氯离子)。

收缩开裂倾向:矿渣和复合混合材的干缩率比P.O水泥高15%~20%,在超长结构(如体育场馆楼板)中易产生收缩裂缝,需严格养护(多数工地难以落实)。

P.O、P.C、P.S.A水泥核心差异速览

正因如此,多数工程设计标准中都有明确规定,预应力混凝土、冬期施工混凝土必须使用P.O或硅酸盐水泥;重点工程(如核电、跨海大桥)禁用P.S.A/P.C等水泥。

多地泛滥!重点工程成“重灾区”

水泥人网介入调查后发现,某地水泥厂将P.C42.5水泥的包装袋直接印刷为“P.O42.5”,并以低价向商混站倾销。该厂销售经理直言:“只要调整掺合料比例,P.C水泥也能达到P.O的强度标准,但成本可以降低15%”。然而,第三方检测报告显示,这批“P.O水泥”的3天抗压强度仅为12.8MPa,远低于标准要求的≥17MPa。

销售经理自圆其说称:“现在发货的P.C水泥就是标准换版前的P.O水泥,之前建的房子不都没问题吗?现在怎么换个“名称”就成了劣质水泥了呢?”

更加触目惊心的是,部分商砼站通过“真假混装”逃避监管,某搅拌站员工坦言:“老板让掺30%的P.C水泥,混凝土强度全靠多加外加剂‘硬撑’。”

水泥人网调查发现,这一现象在多个省份普遍存在。某二线城市一地铁施工企业负责人对水泥人网表示:“为压缩成本,部分标段使用了P.C水泥,结果隧道管片浇筑后出现蜂窝状孔洞,只能高价注浆修补。”

桥梁工程:某跨江大桥使用P.C水泥后,桥墩28天强度仅达标80%,被迫延期3个月返工;

高层建筑:南方某综合体项目因P.S.A水泥抗碳化能力弱,交付一年后墙面大面积爆灰;

市政道路:西部某新区主干道使用掺假水泥,暴雨后路基塌陷,形成长达50米的“马路陷阱”。

业内人士痛心疾首:“重点工程本该用P.O水泥,现在却为省小钱赌上安全,这是对生命的漠视!”

逐利之殇!为什么现在的房子质量不如以前

极其讽刺的是,当现代建筑频频曝出质量问题时,一批百年老建筑却依然坚挺:

武汉长江大桥(1957年建成):历经70年风雨,桥体混凝土碳化深度仅3mm,至今每日通行10万辆车;

上海外滩万国建筑群:采用纯硅酸盐水泥,百年后强度仍超30MPa;

对比案例:2023年某新建跨海大桥,使用掺假水泥后,仅5年桥面即出现网状裂缝,维修费用高达2亿元。

灾难中的“质量对照实验”更令人警醒:

2022年某地地震中,一座1980年代修建的砖混学校完好无损,而临近2020年竣工的框架结构住宅楼却墙体开裂;

2023年京津冀暴雨期间,某地清代石拱桥安然无恙,而刚建不久的新桥却塌了;

同年,某地十几年前的旧水泥路平安渡过,而新铺一两年的水泥路竟全部被冲毁,就连路边的护栏也成了“漂流瓶”。

某业内人士一针见血地指出:老建筑用料扎实,而现代工程盲目追求“低成本快节奏”劣质水泥、偷工减料已成行业毒瘤。水泥是建筑的‘血液’,若血液‘掺水’,再先进的设计也无法挽救崩塌的命运!

守住底线!莫让水泥“偷梁换柱”毁了未来

面对乱象,水泥人网联合法律界及工程专家发出倡议:水泥生产企业,严守国家标准规定,禁止混合材超掺、包装造假;经销商,建立水泥溯源系统,对每批次水泥留存“数字指纹”;商混站,配备专业分析设备,严格进场检验;施工方,推行“水泥使用终身责任制”,项目经理签字存档。

当一座座“短命建筑”拷问行业良心,当孩子的教室、百姓的家园因水泥造假变得危机四伏,我们不禁要问:省下的每吨几十元,是否值得用安全与生命交换?建材产业链上的每一环都需铭记:质量不是成本,而是信仰;标准不是束缚,而是底线。唯有全社会共同监督,才能让中国建筑真正挺起“脊梁”。