摘 要 作为辊压机预粉磨段,挤压做功效率会直接影响系统产量与电耗指标。在水泥粉磨过程中,由于进料装置存在设计缺陷,当物料发生离析、塌仓、冲料等异常现象时操作不可控,会造成辊压机辊缝偏差大、频繁震动损坏减速机等事故,致使辊压机高效节能优势得不到正常发挥。DHS进料装置和DSV扇形下料辊压机SPC控制系统选用,能满足辊压机稳定饱和进料和现场无尘要求,使操作始终处于受控状态,提高了挤压做功效率,实现粉磨系统的高效运行和提产降耗的技术目标。

关键词 进料装置 SPC智能控制系统 粉磨效率 稳定运行

0引言

在水泥制成工序中,无论是水泥半终粉磨工艺,还是联合粉磨工艺,辊压机料床粉磨具有高效节能的技术优势,已在水泥行业得到大量的推广应用。然而在生产实践中,辊压机粉磨效率的发挥并不都很如意,其原因是多方面的。有辊压机构件质量与结构问题以及物料离析问题,也有辊压机进料装置设计问题,导致出现进料阀开关不灵活,称重仓仓位不受控,同时伴有严重塌仓与现场扬尘,震动和偏辊等异常现象,目前这些问题在部分工厂仍然存在,严重影响辊压机挤压效率。实践证明,上述问题可以通过优化进料装置,使操作受控,能够有效地稳定地提升辊压机挤压做功效率,实现水泥系统优质高效运行。

1 生产中存在的问题

例: 水泥制成配置由TRP160-140辊压机+Φ4.2m×13m双仓管磨机+高效选粉机组成的双闭路联合粉磨系统。在生产运行过程中,辊压机工作辊缝偏差大、频繁震动、电流波动大、超负荷运行。存在塌仓冲料,进料装置锁料不好,循环提升机突然超负荷运行,造成提升机频繁压料。由于辊压机震动,循环提升机压料,造成辊压机辊面、辊压机减速机、提升机减速机维护修理频繁,水泥粉磨系统产量提升困难,工序电耗偏高。

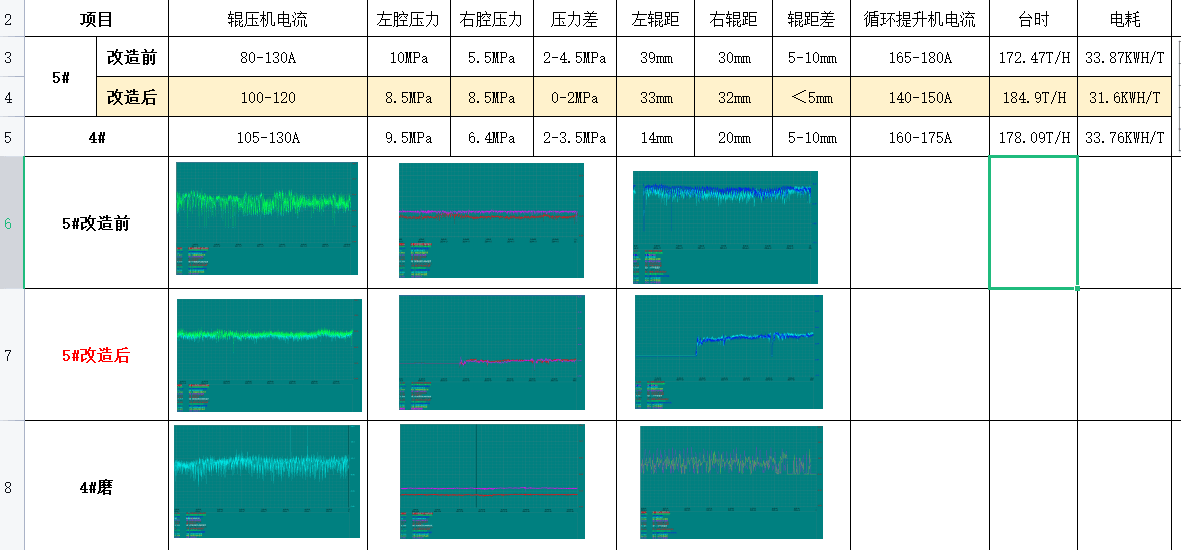

例: 水泥粉磨生产线,均为160-140辊压机+Φ4.8m×9.5m管磨机组成的联合粉磨系统。改造前,辊压机动定辊运行电流大多时间在95A以下,两侧压力差大,辊缝偏差大时达到18mm,系统粉磨电耗高,产量低。分析认为,根本原因出在辊压机系统,表现为辊压机喂料装置喂料不稳定,液压系统和电气控制的功能发挥存在不足。

2 针对性解决措施

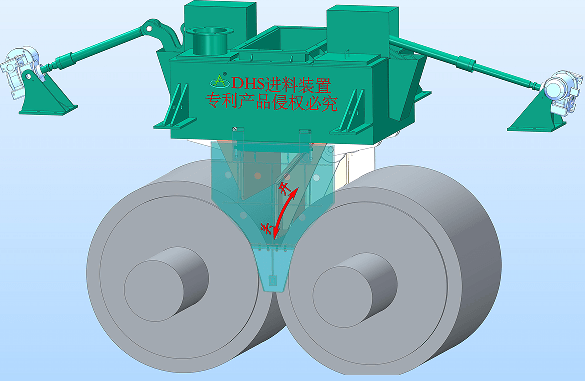

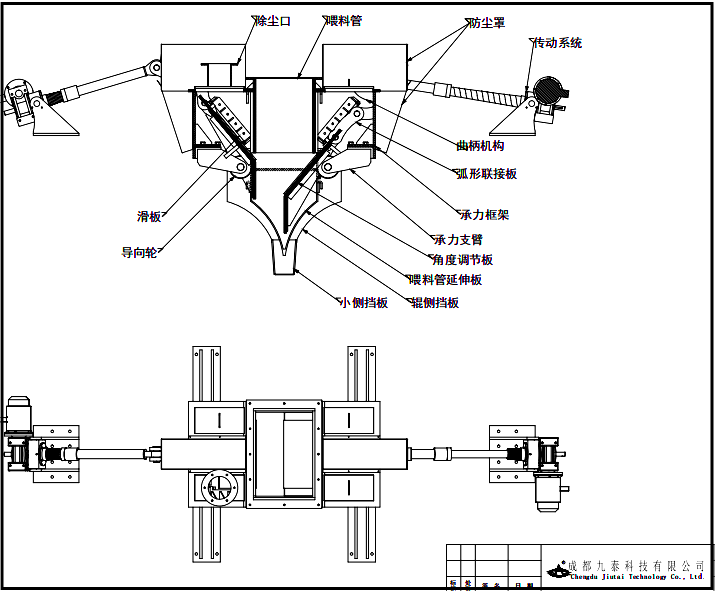

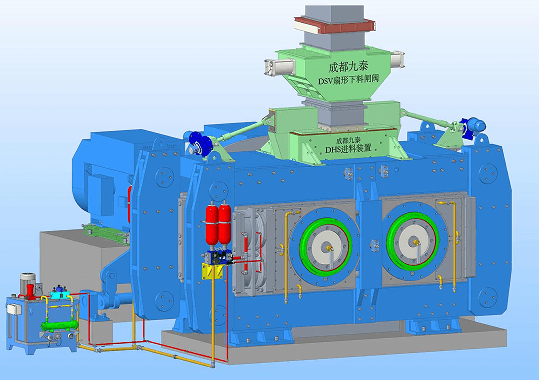

辊压机负荷运行中,两辊间物料的连续性和密闭性对辊压机的稳定运行至关重要,直接影响辊压机效率的发挥。长期以来,辊压机在生产环节中,往往忽视了料床对辊压机的影响,辊间物料溢散,循环负荷大,设备磨损加剧,而辊压机效率不高,导致能耗居高不下,严重影响经济指标。新型的进料装置---DHS弧形进料装置完美的解决了这个问题。

该装置通过曲柄连杆机构带动调节流量板沿辊子圆周弧形移动,调节板距离辊面间距一定,不受开闭大小影响,保证在辊子径向方向对物料的密闭;独有的辊子端面侧挡板采用双层挡料,防止物料溢散,从而保证挤压腔内料床的稳定性,提高料床密实度,改善辊压机挤压效率!

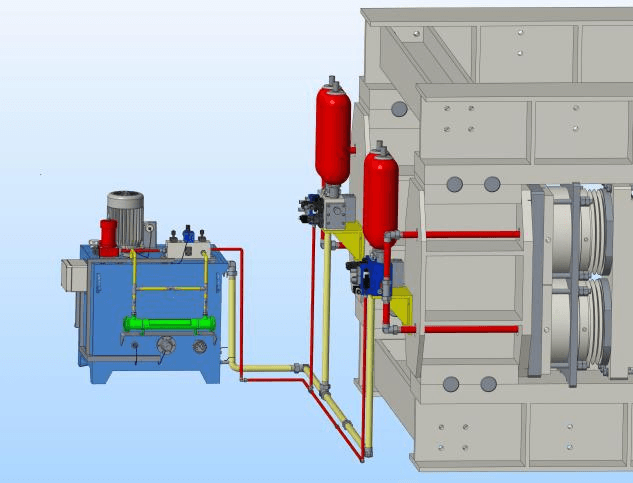

辊压机液压控制系统优化升级

辊压机在控制上一般采用恒压力控制或者恒辊缝控制方式。恒压力控制方式情况下,压力输出能保证,但是出现偏辊情况时,易产生内漏,导致运行不稳效率低下;恒辊缝控制方式情况下,虽然过程中系统维持辊缝平衡进行纠偏,易出现两侧压力偏差过大而失去了有效推力,同样导致运行不稳效率低下。辊压机SPC液控系统可完美解决以上问题,该系统基于辊压机分段式有效功率控制,在辊压机出现以上状况时能自动控制辊压机出力、保证有效功率的发挥,从而提高其运行效率。

辊压机料床稳定及液控系统的自适应模糊控制,极大提高了辊压机有效做功,一方面体现在系统的稳定运行,另一方面设备本身运行稳定,故障停机率低,对经济运行,降低能耗起到促进作用。

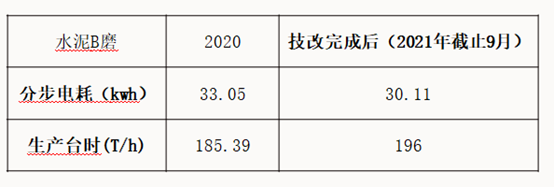

案例分析,在JY 公司,一线水泥粉磨系统有A、B两套联合粉磨系统。基本配置为1600/1400辊压机+Φ4.2×13m水泥磨+高效选粉机。辊压机控制为恒压力方式,在运行过程中,由于辊压机压力输出不稳,自控能力差,经常性出现振动,导致结构螺栓剪断,严重时出现机架开裂,设备安全隐患大,同时辊压机来料控制不好,效率发挥低下。公司于2021年底对B磨辊压机进行改造,选用DHS进料装置和SPC辊压机液控系统,改造周期5天完成。

改造完成后案例:

1、xx公司辊压机1600/1400磨机4.2X13米

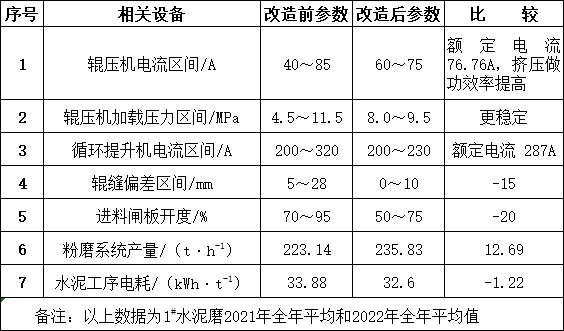

在相同的质量控制指标前提下,辊压机改造后的联合粉磨系统产量由223.14t/h提高至235.83t/h,增产幅度12.69%。粉磨电耗由33.88kWh/t降至32.6kWh/t,电耗降低了1.22 kWh/t实现清洁生产;

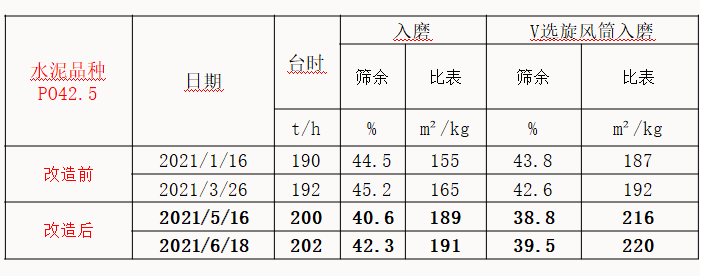

2、XX公司1600X140磨机4.8X9.5米

3、XX公司1600X140磨机4.2X13米

辊压机DHS进料装置和SPC控制系统的改造,极大的提高B磨系统运行效率。通过公司数据测评,达到改造预期。于2022年3月对A磨辊压机进行同样改造。A磨辊压机和B磨辊压机运行是有区别,B磨辊压机运行振动值较A磨小,但挤压效率仍然偏低达通过改造、优化。

改后效果:

辊压机挤压做功效率高低与进料装置有密切相关,预粉磨段高效稳定运行,是粉磨系统增产节电的关键。在辊压机在技术改造过程中,选择应用高效率DHS进料装置DSV扇形下料阀和DSP控制系统,彻底消除了辊压机震动现象。多年出现在生产过程中的塌仓、冲料等异常现象迎刃而解,粉磨系统中各相关工艺参数波动值缩小,大幅度降低了辊压机与循环提升机运转负荷。取得了显著的增产节电效果与经济效益。由于彻底解决了辊压机的震动与粉尘问题,针对辊压机运行现场环境“跑冒滴漏”的治理效果得到了大幅度提升,为实现洁净生产工厂的目标奠定了良好的基础。

3 结束语

综上所述,从环保、便捷、节能降耗,辊压机稳定运行、有效做功等方面出发,根据现场实际情况,通过优化改造,充分发挥辊压机运行效率。实现辊压机在粉磨系统中高效、环保运行,为降低粉磨能耗提供助力。