日前,水泥人网工作人员参观了贵州西南水泥旗下遵义赛德水泥有限公司日产4500吨水泥熟料生产线。

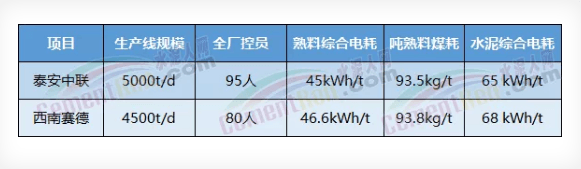

据水泥人网了解,这条生产线采用在线监测和控制技术,为国内首条4500t/d智能生态示范线,全厂人员控制在80人以内,熟料标煤耗93.8kg/t,熟料综合电耗46.6kWh/t,水泥综合电耗68 kWh/t,粉尘排放低于10mg/Nm3。

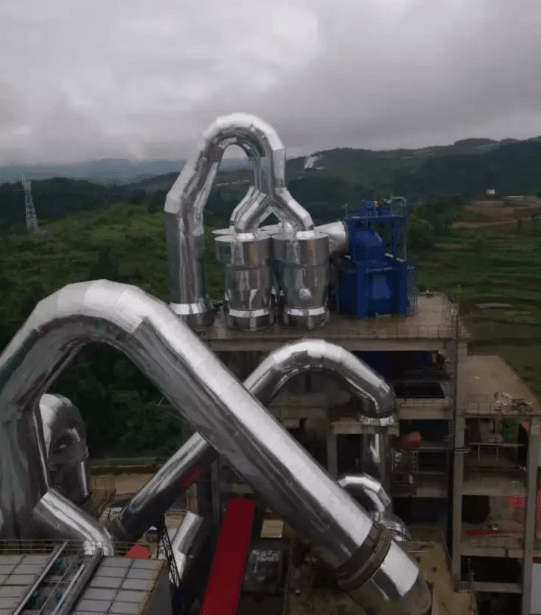

资料图:建设中的遵义赛德水泥有限公司日产4500吨水泥熟料生产线

企业总包方南京凯盛院张焱博士表示,此条生产线智能化从三个方面体现:

智能化从三个方面进行设计:生产操作、质量化验和设备运维,实现与实体工厂完全对应的数字化虚拟工厂,即“数字双胞胎”。帮助企业在提产降耗的同时,提高管理效率、优化设备管理、提高劳动生产率、优化岗位定员;

生产操作包含:专家优化系统、生产运维管理、能源管理、无人值守物流、分析评估等。窑、磨专家优化系统正在调试中,煤磨优化系统已投入使用;使用自动抓斗、自动包装机、自动装车机等智能设备;

质量化验方面:使用了原料配料在线分析仪、原煤在线分析仪、粒度分析仪、游离钙在线分析仪和水泥硫含量在线分析仪,大部分分析仪已投入使用,在质量控制中发挥了重要作用;

设备运维方面:通过设备管理系统对设备进行全生命周期管理,通过设备在线诊断、视频自动识别、特种视觉检测等手段代替人工巡检,保障设备运转效率。

长期以来,我国水泥行业的能源、资源利用效率偏低,单位水泥熟料实际标准煤耗平均为115kg/t熟料,比国外高出约5kg/t熟料;水泥单位综合电耗平均约为100千瓦时/吨水泥,比国外高出约5-10千瓦时/吨水泥。水泥行业原燃料可替代率低,粉尘和废气排放值较高,信息化、智能化相对落后。

在员配置方面,一条日产5000吨的生产线少则百余人,多则四五百人都是有的。随着人工成本不断攀升,加之智能化程度的提高,水泥生产行业再不是人员密集型产业,人力低效率时代已经不符合水泥生产的现状。

如何将各种智能化,自动化及机器人设备引入到水泥整个生产线的环节中,优化整个生产流程,优化运营系统管理,把人员减下去,把生产效率提高,减少不必要的环节,减少不必要的人为干扰因素,是水泥企业今后的发展趋势。

据悉,目前已经有海螺、中联、西南、葛洲坝、万年青等水泥集团中的部分企业已经运用了智能化产品,也有企业部分工序应用了智能化产品。

智能化将给水泥企业带来“两升两降”,两升是指生产效率的提升、资源综合利用率的提升;两降是指运营成本的降低、产品不良品率的降低。

世界最低能耗示范线:泰安中日产5000t/d新型干法水泥熟料生产线

对比世界低能耗示范线生产线泰安中联日产5000吨新型干法水泥熟料生产线,其智能化程度和能耗指标有相似之处。

泰安中联宣传片

泰安中联智能制造方案由智能矿山、智能物流、智能质控、智能生产、智能巡检、智能远程六个方面组成,智能化是助推水泥企业实现节能降耗、设备保障、减员增效、管理提升四大目标实现的最佳途径。

泰安中联的智能化生产线已经达到了超低排放标准,企业环境污染物排放低于国家标准限值70%。在能耗方面也步入了行业“领跑者”的行列,早在2018年企业就实现了吨熟料煤耗93.5kg,熟料综合电耗45度。企业生产线定员仅95人,为中联水泥熟料全能生产线岗位编制最少的一家单位,其中一线生产人员仅50人。

全椒海螺“无人化”工厂

全椒海螺为海螺水泥的第一家“无人化”工厂,目前已经实现了矿石在线监测、生产自动配矿以及生产线的智能巡检等,工作人员不用到生产现场,只需要一部手机或一台电脑,就能通过预警系统,提前对异常参数进行修正。工厂自投产以来,劳动人员的劳动强度降低了90%,样品检测合格率提高了50%。

全椒海螺以智能化生产为核心 ,以运行、维护保障、智能管理为三大平台,拥有数字化矿山系统专家优化控制系统、智能质量控制系统、供销物流信息管理系统、设备管理及辅助巡检系统、能源管理系统,做到决策智能化、运行自动化、管理可视化、故障预控化、全要素协同化。

根据测算,通过实时不间断检测样品质量,实行设备自行检测、数据自动收集、隐患提前暴露,使现场巡检工作量下降40%,设备运行周期延长37%,专业用工优化20%以上。另有企业在部分工序段实现了“无人化”。

济宁中联智能化实验室

济宁中联智能化实验室的核心为生料质量自动控制系统(简称QCS系统),即生料自动取样、自动配料智能系统。是国内水泥行业第一套国产化智能系统。

目前,全新的智能系统是济宁中联在多年自动化工程实践基础上,国产化设备打造的智能实验室系统。该系统通过成熟的过程控制技术、先进的计算机监控技术、智能现场总线技术及当前流行的网络技术,彻底改变了人工现场取样、磨样、压片、分析、配料的传统模式,极大地降低了人工成本。

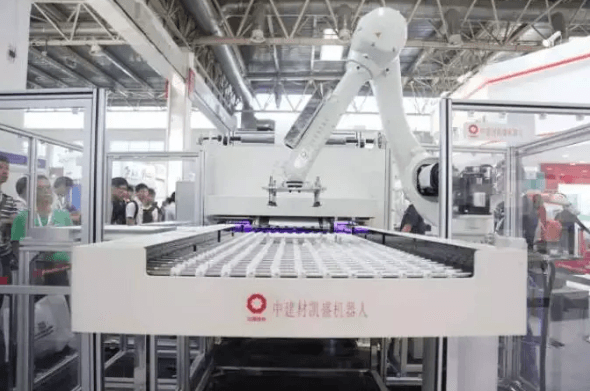

该系统是按照出磨生料、入窑生料进行建设,能够自动完成样品接收、样品制备、机器人行走取样荧光分析,系统则根据荧光分析结果自动完成生料配料。

据了解,智能试验室相比传统试验室有许多优点:QCS系统自动化程度高,稳定性好,样品分析处理速度快,与人工取样的1个小时相比,QCS系统完成整个过程只需10分钟。整个系统对生产工艺参数进行采集、控制、统一运算处理,能有效排除人为因素的影响,降低质量风险;QCS系统作为可视化模块系统,系统扩展方便,组态灵活、直观,具有良好的运行稳定性和设置灵活性,能方便地实现许多复杂控制功能,提高控制品质。同时可对设备进行状态监控,并及时对设备故障进行报警。

据水泥人网了解,目前济宁中联智能实验室初期建设仅有磨生料和入窑生料模块系统,未来随着企业的发展,将会不断扩展到石灰石、原材料、煤炭、热生料、熟料、水泥等模块,从而实现优质、高效、低耗、清洁、安全生产,减轻工人劳动强度,提高整个水泥生产系统的运行效率,构建生产全过程自动化、数字化、可视化的“智慧工厂”。

登封中联智能化码垛装车系统

中建材凯盛机器人(上海)有限公司自主研发的袋装水泥机器人装车项目在登封中联应用

目前,行业内智能化矿山系统,智能化装车系统、智能化物流、智能化润滑系统、智能化包装系统等乖各类智能化装备陆续上线,从根本上改变了人员密集型产业的弊端。

智能化的发展方向是“智慧化”、“无人化”。目前的智能化是大数据收集阶段,未来的水泥生产将实现全系统“无人化”的目标。