营口天瑞水泥有限公司1#水泥磨系统生产pc42.5水泥台时产量由改造前的239.37.6t/h提高到272.47t/h,提高了33.1t/h;吨水泥工序电耗由改造前的28.96kwh/t降低到23.99kwh/t,下降了4.91kwh/t;水泥小于3 μm细粉含量由改造前为12.3%下降到8.9%,下降了3.4%,水泥与外加剂的适应性明显改观。

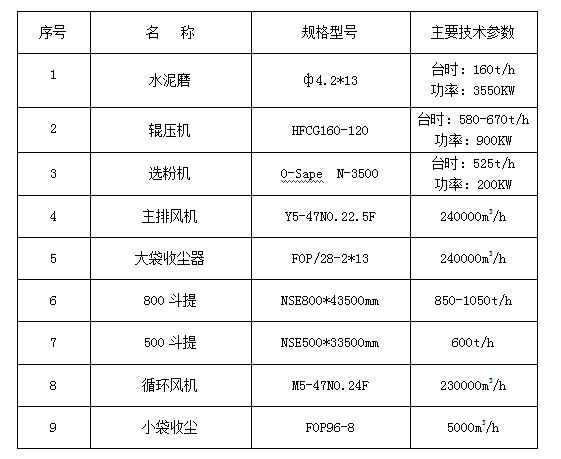

一、主机设备配置

二.、改造方案

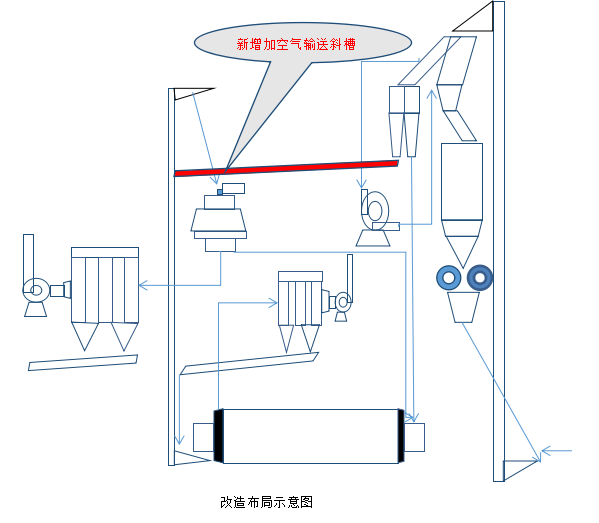

根据1#磨系统的旋风筒(双筒)收集的物料分析,有30-40%的成品进入磨内再粉磨,形成了磨机过粉磨现象。对旋风筒(双筒)的物料走向进行改造,把两个旋风筒其中的一个用斜槽把物料送到磨尾斗提进入选粉机进行选粉,(由于受磨尾500斗提提料能力的制约,暂对一个旋风筒的物料接斜槽改入磨尾500斗提,)直接经选粉机进入成品。

三、造前后工艺布局图

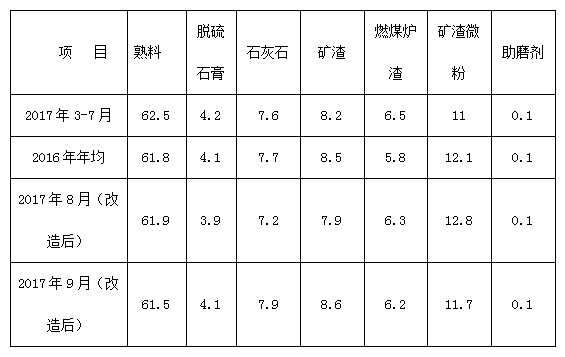

四、改造前后物料配比变化对比

从上表看出:在改造前后物料配比变换不大。助磨剂使用大连万象公司的助磨剂,质量没有变化。

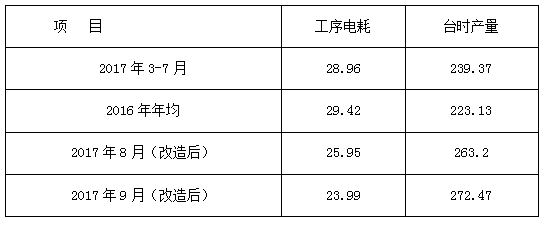

五、改造前后台时电耗对比

通过上表可以看出:8月份,改造前后水泥台时增加23.83吨/小时电耗下降3.01度/吨。9月份改造前后增加33.1吨/小时,电耗下降4.97度/吨,提产降耗效果明显。

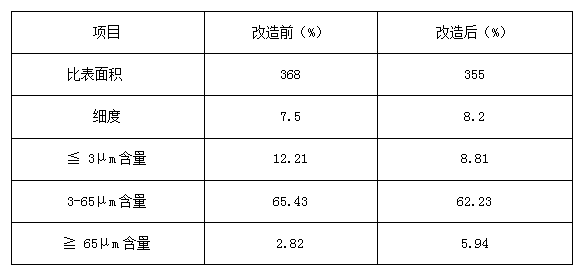

六、改造前后颗粒分析对比

从上表可以看出:改造前后≦ 3μm含量降低了3.4%,3-65μm含量降低了3.2%,≧ 65μm含量 增加了3.12%,比表面积降低了13m2/g.

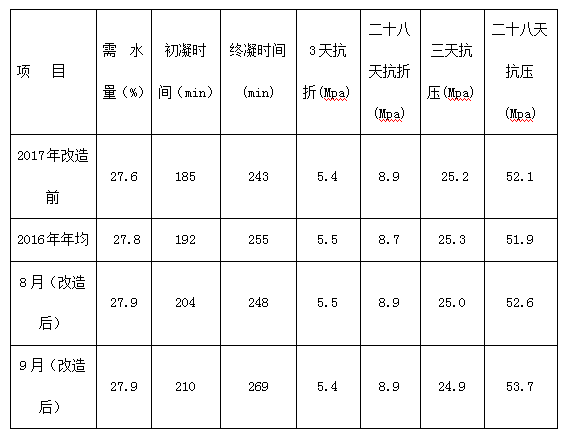

七、水泥物理检验对比分析

从上表看出:改造前后需水量增加了0.3%,二十八天强度增加了1.6Mpa,其他检验项目性能变化不大。

八、经济效益分析

8-9月份,改造前后水泥台时平均增加28.47吨/小时,电耗下降3.99度/吨。 按照每度电0.5元计算,每吨水泥成本下降2元,年产100万吨,可节约200万元。再加上各种固定费用和消耗,仅此一项年净得利润超过280万元。

九、结论

通过技术改造,产品质量符合国标要求,节约成本明显,改造是成功的,符合公司节能降耗的管理目标要求,适应当前水泥企业竞争发展的需要。(本文作者:营口天瑞水泥有限公司 刘红伟 赵自杰)