现代水泥行业的生产工艺中,原料粉磨及水泥粉磨的配料环节,关系到入窑生料及出厂水泥质量的稳定。而配料秤的选型对整个水泥厂生产过程的工艺状况、运行过程控制、成本控制、产品质量、运转率等方面起着至关重要的作用。

一、水泥行业固体物料配料工艺的现状

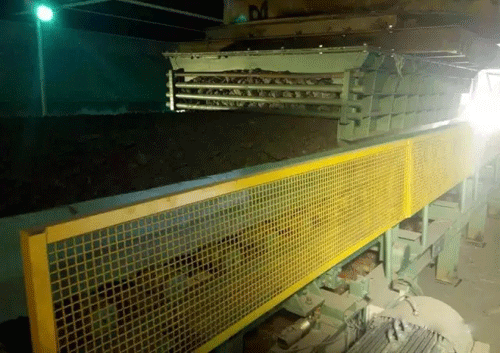

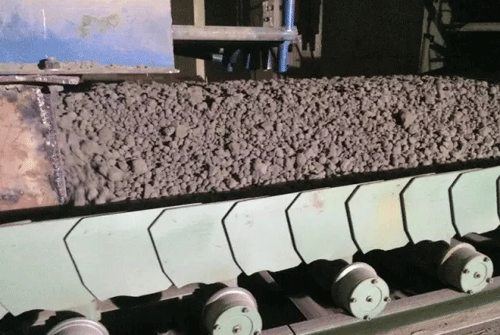

胶带式定量给料机在水泥、冶金、矿山、电力、化工、煤炭、粮食、食品等工业领域被广泛应用于生产过程的连续输送及动态计量称重控制中。然而,对于一些直径较大的物料储库(如:石灰石、熟料、砂岩、骨料、矿石等)和流动性较差的物料储库(如粘土、硫酸渣、脱硫石膏、磷石膏、原煤、电石渣、红土镍矿等)而言,由于物料的特性及生产工艺的要求,料仓底部出料口必须设计较大的开口尺寸,才能满足大流量物料、高湿高粘物料顺畅下料的生产要求。这种大型料口在满足下料畅通的同时对下级输送设备的仓压也较大,普通的胶带式定量给料机因无法承受较大仓压下的拖料要求,通常需要在库底增加一台板喂机作为预给料设备,先将物料从库底拖出,进入一个中间小料斗,下级再增加一台定量给料机计量,靠两级设备连锁控制来完成定量给料与计量的要求。

该系统由于板喂机与胶带式定量给料机必须安装在不同的安装平台上,因此两台设备安装空间位置的高度较高,设备投资及料库土建的投资也较大。

由于板喂机正常的工作状态是高料层低速供料,而胶带式定量给料机的控制流量通常是实时快速调节状态,往往造成板喂机至定量给料机中间料斗内的物料或多或少,易造成堵料或断料,有的单位甚至单独设置岗位工专人看守,是连续生产工艺控制环节的堵点和难点。

对于温度较高的水泥熟料的配料现状,目前普遍采用的是在定量给料机上装配高温皮带,以适应高温熟料对环型胶带的烫伤和碳化。然而国产橡胶带在长期高温状态下的受热伸长、碳化、龟裂、跑偏等是橡胶产品的固有特性,无法通过在皮带表面的一层耐热涂层来彻底解决问题。给生产中熟料的精确掺加和长期稳定的调配带来困难。

二、新型板喂秤计量产品对传统配料工艺的改善

针对水泥行业配料工艺中存在的上述问题,若能将上述板式喂料机与皮带计量秤合二为一,做成真正意义上的一体化高精度链板秤,不仅能够解决胶带式定量给料机无法承受较大仓压的难题,还能有效降低原材料储库土建的费用,避免了板喂机和定量给料机难以同步调节的问题,同时为高温熟料的配料环节也带来了彻底的解决方案。

这无疑将是动态称重领域的一场革命。经过技术人员多年的研究,一种全钢结构的新型板喂秤应运而生了。

由于板喂机是通过链轮、链条、链板、凸轮、轻轨、传动等一系列全钢结构的刚性机架将物料拖出库底的。传统的作用是用于库底拖料。如何将其制造成高精度计量产品,一直是工业控制领域中的难题。而如何精确地将链板机链板上的物料重量有效地传递到轨道下部的荷重传感器上,是能否制造出高精度板喂秤关键。因此,如何设计精妙的传力机构就成了制造板喂秤的核心。

目前,国内一些尝试制造板喂秤的厂家是将链板机的轨道截断,在轨道下面安装四只荷重传感器用于传力和计量。然而,由于主动链轮对链条的牵引力是水平向前的,而链板上承载物料的重力是垂直向下的,且前者的水平牵引力远大于物料向下的重力,二者的综合作用使得物料的重力无法有效地传递到传感器上,其传力机构的有效性和稳定性无法保证,难以保证计量精度。

因此,如何消除主动链轮链条的水平牵引力对物料向下重力的相互影响是板喂秤制造工艺中的关键。

通过科技人员多年的潜心钻研,结合国外同类产品的应用成果,已经完善地解决了链板、链条、轻轨的有效传力问题。其大致原理是:将运行轨道截断为四段,其中外侧两段为承力导向轨道,外侧两段轨道只参与输送不参与计量。中间两段为称量轨道。就中间两段称量轨道而言,其两段轨道的外侧分别固定在阻尼式回转装置上。由于链条通过回转阻尼装置的水平牵引力通过受力支点,因此相对水平牵引力而言,是不会产生力矩的。两段轨道的内侧用高精度的簧片结构连接叠加在一起,使得称量段的物料重量以力矩形式集中作用于荷重传感器上。相对于回转式阻尼装置而言,叠加后的重力不仅有效地传递到了荷重传感器上,同时也消除了链条水平牵引力对物料向下方向重力的影响,从而保证了传力机构重量信号的精确传递和测量,是真正意义上的板喂秤。

而速度的测量由于不存在像皮带秤那样皮带打滑,而高强度的全钢链板也不像皮带容易受温度变化而延展、拉伸等产生影响,其测速精度也优于皮带秤。基于重量、速度两大因素的高精度检测,从而确保计量结果的高精度。该计量形式的独特设计是新型板喂秤的一大亮点,该设计取得了国家专利。

三、板喂秤计量产品的现场案例

案例一:中铁物资安徽铁鹏水泥有限公司原砂岩定量给料皮带秤由于无法承受较大的仓压,常常造成皮带秤被压死堵转的情况,原先的进料斗尺寸为B600mm×H200mm×L1500mm,下料畅通性差。更换板喂称后进料斗尺寸扩大为B900mm×H600mm×L2500mm,彻底解决了砂岩下料不畅、计量不准的工艺情况。

案例二:华润水泥(武宣)有限公司原高硅粘土板喂称改造。

由于没有配置原料烘干设备,黏土进库的水份高达24%,受原先的进料斗尺寸的限制(B600mm×H150mm×L1500mm),皮带秤经常出现断轴、卡死、打滑等情况,频繁停机。

自从设备更换板喂称后,进料斗尺寸加大为B1200mm×H600mm×L3200mm,不仅满足大仓压的条件,还彻底解决了粘土下料不畅、计量不稳定的工艺情况,从未出现过因板喂称而停机的情况。

案例三:华润水泥(富川)有限公司石灰石板喂称改造。

原先石灰石生产工艺采用的是胶带式定量给料机库底配料模式。由于石灰石的大仓压、高硬度、大流量,经常出现皮带压死、打滑、断带、磨损漏料等严重影响生产的情况。

更换为1600×5500mm的板喂称后,秤体的最大流量达到550t/h,工艺情况大为改善,配料的准确性大大提高,从未出现过板喂秤发生故障的情况。

案例四:葛洲坝(宜城)水泥有限公司高温熟料板喂称改造。

由于出库熟料的温度较高,原先采用的皮带秤经常出现受热后拉长,皮带左右跑偏无法纠正;皮带面出现龟裂、碳化的情况,故障频发,皮带更换维修率高,严重影响入磨熟料掺加量的稳定性和水泥磨的运转率。

在更换全钢结构的板喂称后,可靠稳定的计量,不仅精准控制了入磨熟料的掺加量,且大大降低了生产成本和设备维护率。为整个生产过程的稳定、高效运行,提供了有力的保障。

上述板喂称在海螺、华润、亚泥、红狮、金隅、同力、中建材、中材、塔牌等大型水泥集团都有良好的使用业绩,并在逐步推广。

四、小结

由于现在水泥行业的产能过剩,减员增效、节能降耗、降低成本已成为生产企业管控的重要工作内容。重点改进稳定的生产工艺、追求精良高效的设备已成为行业共识。希望通过提高设备的适应性来改善、简化生产工艺环节中的不足,从而有效把握生产过程的稳定性和可靠性。