目前,我国干法水泥球磨机都是以钢球为研磨体而设计的。因此,陶瓷球的级配设计原则也要参照钢球级配的设计原则来确定。二者的主要区别如下:

(1)陶瓷球最大球径的确定。

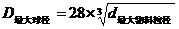

按公式:

依据入磨物料最大粒径,先计算出最大钢球球径;然后确定陶瓷球的最大球径,即:比理论计算的钢球球径大一级。

如果前仓使用钢球,后仓使用陶瓷球,则遵循前后仓级配交叉一级的原则,并考虑陶瓷球质量轻的因素,选择陶瓷球的最大球径应比前一仓的最小钢球球径大一级,这样有利于实现前后仓的粉磨能力平衡。

(2)陶瓷球采用四级配球,陶瓷球的各级装载量不能平均分配。

陶瓷球一般采用四级配球,各级装载量要兼顾紧密堆积的原则,使其空隙率尽量减小,提高陶瓷球与物料的接触机会和研磨效率,有利于对水泥颗粒的球化造粒,改善水泥产品的使用性能;

经过多次工业性试验,我们发现各级陶瓷球的装载量,不宜采用平均分配的原则。;而采用“前少后多”的分配方案(如:20%:20%:30%:30%)效果较好,即:大球所占比例略低于小球的比例。

(3)陶瓷球填充率与工艺流程无关

钢球级配设计时,要考虑按粉磨系统流程(开路、闭路),来确定多仓磨的各仓研磨体装填形式:前仓高、后仓低,前仓低、后仓高,或前后仓持平等,以便控制磨内物料流速和出磨物料细度。由于陶瓷球材质轻,在球磨机运转过程中,处于倾斜状态的陶瓷球,会产生较松散的活动空间;相比钢球、钢锻的研磨仓,其物料流速快、通风阻力小;一般情况下,陶瓷球仓适宜的装载量都要低于钢球(钢锻)仓;所以,无论是开路粉磨系统,还是闭路粉磨系统,陶瓷球仓的填充率都高于前面的钢球(或钢锻)仓。

如果前仓装钢球、后仓装陶瓷球,后仓应增加填充率2%~3%,才能保持前、后仓物料流速基本平衡,并有利于控制出磨物料的细度值;因为,在相同粉磨时间内,钢球(钢锻)的研磨能力强、粉磨速度快。

多次工业试验证明:前仓钢球填充率应达到37%以上、尾仓陶瓷球的填充率在40%左右为宜,过高无益;过低无力。