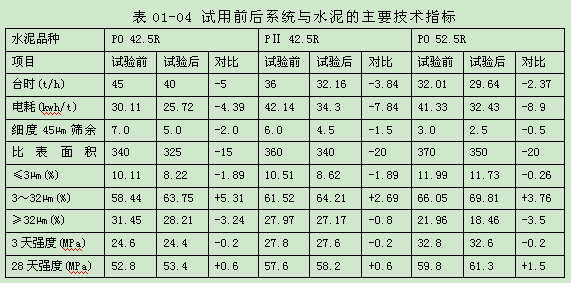

由表01-04可见,使用陶瓷研磨体后,在填充率略有提高的情况下,由于装载重量的减少,水泥磨主电机电流由105A降至70A,水泥粉磨电耗的降低十分明显。其中P·O42.5R降低4.39kwh/t、P·II42.5R降低7.84kwh/t、P·O52.5R降低8.9kwh/t。产能方面,尽管台时产量有所降低,但都在10%以内,而且经过适应性调整已基本达到恢复;质量方面,在其它条件不变的情况下,各品种水泥都表现出45um筛余和比表面积同时降低、3天强度略有降低、28天强度略有上升的规律,说明减少了过粉磨现象、水泥的颗粒级配更趋合理。

关于对水泥使用性能的影响,从颗粒级配的组成来看,生产的三个水泥品种都反映出,≤3µm和≥32µm的颗粒有所减少、而3~32µm的颗粒增加明显,使水泥的需水量有所减少,出磨水泥温度明显降低,同时减少了助磨剂的用量,这都是减少了过粉磨的结果,使水泥与混凝土外加剂的适应性得到进一步改善,因此受到了混凝土企业的欢迎。在试验期间,该公司利用检修机会进磨检查,所用陶瓷研磨体基本没有破损发现,从而验证了该研磨体确实具有高强、增韧、耐磨等特点,从而解除了对陶瓷研磨体降产量、增磨耗、易碎裂等的顾虑。

二、经验总结和注意事项

1)陶瓷研磨体与金属研磨体相比,重量轻了降低了粉碎和研磨功能、但表面磨削能力强了增强了研磨功能。由此更强调对入磨粒度的控制,要加强辊压机系统的管理,要重视边料效应的影响,辊压机系统也要闭路。在只更换研磨仓时,最好将入磨细度控制在80μm筛余60%以下,<50%更好。

2)陶瓷研磨体的效果主要体现在研磨仓上,以研磨仓比粉碎仓(一仓)的效果更好。但这要看入磨粒度的控制情况,入磨粒度控制得好也是充分挖掘辊压机节电效果的需要。如果入磨80μm筛余<25%,粗磨仓(一仓)也是可以更换陶瓷研磨体的,以获取更大的节电效果。