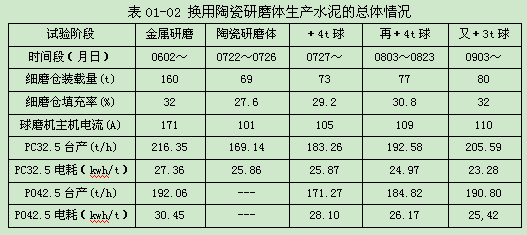

总之,¢4.2×13m联合粉磨系统、水泥磨二仓改用陶瓷研磨体,进行的PC 32.5和PO 42.5水泥生产试验,尽管是初步试验,尽管台时产量有所下降,已经取得了明显的节电效果,初步试验的总体情况见表01-02。

由表01-02可见,对于这台¢4.2×13m联合粉磨系统来讲,在水泥磨二仓由160t金属研磨体改用80t陶瓷研磨体后,球磨机主机电流由171A下降到110A,在系统台时产量略有降低的情况下,系统的平均粉磨电耗PC32.5水泥降低了4.08kwh/t、PO42.5水泥降低了5.03kwh/t。

从理论分析上看,还有进一步增加研磨体的空间,YN公司的试验仍在继续,台时产量有望进一步提高、粉磨电耗有望进一步降低,让我们拭目以待。

案例2:2015年11月初~12月中旬,浙江的H水泥集团,在其φ4.2×13m联合粉磨系统水泥磨二仓、在其φ3.2×13m联合粉磨系统水泥磨一二仓整磨,试用了J公司的陶瓷研磨体。并在取得初步成功后,即决定在其集团内不同规格的水泥粉磨系统上全面推广应用。

该公司共有84台水泥粉磨系统,截止到2016年6月底,推广使用陶瓷研磨体的水泥磨已达50多台,而且剩余的水泥粉磨系统多数是不具备使用条件的,有的辊压机不闭路、有的干脆就没有辊压机。该公司的推广速度不谓不快,应该积累了不少的经验。但可能是由于商业机密的需要,该公司不大情愿对外宣传,所以笔者也缺乏详细的推广资料,这里只能就侧面了解的一些情况给大家作一介绍。

2015年11月初,试用第一台,φ4.2×13m水泥磨,只在二仓上试用,在试用了10天后的总结显示:生产PO 42.5水泥,台时产量降了约5t/h左右,节电达4kwh/t水泥以上。

2015年12月初,试用第二台,CF公司的φ3.2×13m水泥磨,生产PC 32.5水泥,将一二仓全部更换为陶瓷研磨体,在试用了10天后的总结显示:粉磨电耗比试验前降低了6kWh/t左右,达到了<20kWh/t水泥的高水平。CF公司有2台Ф3.2×13m开路球磨机联合粉磨系统,磨前配置有辊压机和打散分级机,将1号磨作为陶瓷研磨体试验磨。1号磨改用陶瓷研磨体前,入磨物料细度为80um筛余<20%,台时产量约150t/h左右,粉磨工序电耗约25kWh/t左右,将一二仓全部改用陶瓷研磨体的目标确定为粉磨工序电耗降到20kWh/t水泥以下。试验自2015年12月初开始,经过几次适应性调整,到2016年1月份取得了如下结果:在比表面积基本不变的情况下,台时产量平均为140吨,比原来的150吨下降了10吨左右;工序电耗由原来的25度下降为19.5度。到目前为止,该磨机换用陶瓷研磨体后,已正常运行了半年多,陶瓷研磨体磨损很小,至今没有补球必要。值得一提的是,该粉磨系统在使用陶瓷研磨体前的电耗就只有25kWh/t左右,生产PO 42.5水泥,这在国内外都已经是非常先进的指标。何以如此,主要是将入磨细度控制得较细(80um筛余<20%),一般在17%~19%左右。入磨细度80um筛余<20%,是一个什么概念?这不是谁都能随便做到的,这不仅体现了使用者对辊压机系统的节电作用有充分的认识,而且系统的设计和装备要具备相应的能力,说明我们在辊压机系统的设计上还有潜力可挖,这一点值得大家深思。