使用陶瓷研磨体的水泥企业是该产品的直接受益者,在一项新技术的起步阶段,难免出现一些需要调整完善的事项,往往需要供需双方的密切配合。对陶瓷研磨体也要强调文明使用,不能把破碎责任一推了之;特别是对于台时产量的下降,具体使用者对现场情况了解更多、对粉磨工艺更加熟悉、更有发言权,应该积极主动的去协助采取措施。

一、使用案例

案例1:2015年7月23日~9月30日,Z水泥集团在其YN公司、¢4.2×13m联合粉磨系统中、水泥磨二仓试用D公司的陶瓷研磨体的情况:

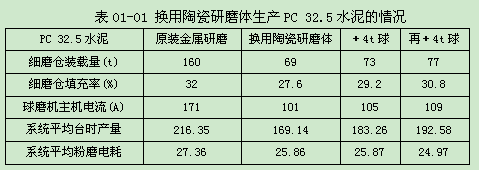

原二仓钢球设计装载量为160t,改装陶瓷研磨体按设计装载量的60%算应为96t(填充率将增大约1.2倍),按填充率不变算应装约80t(密度小了一半),但为防止串仓起见,7月22日只装了69t陶瓷研磨体。该厂已经配套了能源管理系统,各种粉磨参数(包括系统电耗)随时可见,从7月23日至26日生产PC 32.5水泥的情况看,取得如下使用效果:

二仓装载量:由160t→下降到69t;

二仓填充率:由32%→下降到27.6%;

球磨机电流:由171A→下降到101A;

平均台时:由216.35t/h→下降到169.14t/h;

比表面积:由约380m2/kg→增加到>400m2/kg;

平均电耗:由27.36kwh/t→25.86kwh/t水泥。

分析台时产量降低的主要原因是装载量严重不足。进磨测量,球面距中心孔边沿还有约150mm空高,填充率只有27.6%,原钢球填充率约为32%,计划进一步增大装载量;由于换球后水泥细度仍按原有9.0±3%控制,实际比表面积已经>400m2/kg,比原有比表面积增大了约20m2/kg,计划下一步将水泥细度放宽到12~13%。

在之后的7月底和8月初,又逐步进行了2次加球试验,为防止往双层隔仓板的卸料仓里窜球,用不锈钢筛板做了一个喇叭筒,把卸料口边缘加高了60mm。在保证质量的前提下,台时产量恢复到192.58t/h。换球后生产PC 32.5水泥的情况见表01-01。